pH值是污水处理工艺中至关重要的运行参数,其变化直接影响微生物群落结构、污染物降解速率及出水水质达标率。本研究分析pH值的作用机制、控制阈值、异常诱因及校正方法,为工艺优化提供理论依据。

一、pH值在污水处理中的作用

(1) 影响微生物活性 好氧生物处理(活性污泥法):最佳pH范围为 6.5~8.5。 pH<6.0:真菌繁殖,丝状菌膨胀风险增加。 pH>9.0:微生物活性受抑制,硝化反应停滞。 厌氧生物处理(UASB/IC反应器):最佳pH范围为 6.8~7.5。 pH<6.2:产甲烷菌活性下降,沼气产量降低。 (2) 影响化学处理效果 混凝沉淀:铝盐(如PAC)和铁盐(如PFS)的最佳pH范围不同。 铝盐:pH 5.5~7.5 时絮凝效果最佳。 铁盐:pH 6.0~8.5 时更高效。 化学除磷:需控制pH 7.0~8.0,否则磷酸盐沉淀不完全。 (3) 影响设备与管道 pH<5.0:腐蚀金属管道和混凝土结构。 pH>10.0:导致钙镁结垢,堵塞膜系统(如RO反渗透)。

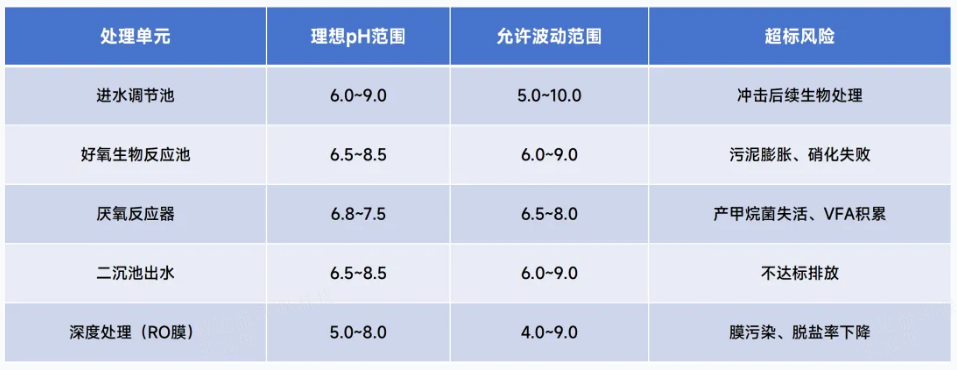

二、污水处理各环节的pH控制范围

三、pH值异常的常见原因及对策、主要原辅料

(1) pH值过低(酸性废水) 可能原因: 工业废水含强酸(如电镀废水含硫酸、盐酸)。 厌氧系统VFA(挥发性脂肪酸)积累。 硝化反应过度消耗碱度(HCO₃⁻)。 解决方案: 加碱中和:投加 NaOH(液碱)、Ca(OH)₂(石灰)或 Na₂CO₃(纯碱);控制投加量,避免pH骤升(建议分阶段调节)。 补充碱度:投加 NaHCO₃(小苏打)维持硝化所需碱度(≥50mg/L)。 预处理酸性废水:高浓度酸废水需单独收集,先中和再进入系统。 (2) pH值过高(碱性废水) 可能原因: 工业废水含强碱(如印染废水含NaOH)。 反硝化过程产生过量OH⁻。 石灰投加过量。 解决方案: 加酸中和:投加 H₂SO₄(硫酸)或 HCl(盐酸)(需稀释后使用)。 CO₂调节:通入二氧化碳(CO₂),温和降低pH(适用于敏感生物系统)。 源头控制:要求企业预处理高碱度废水后再排放。

四、现场pH调控实操技巧

(1) 精准监测 在线pH仪:安装于关键节点(如进水口、好氧池、出水口),定期校准。 便携式pH计:每日人工检测对比,防止在线仪表漂移。 (2) 渐进式调节 避免一次性大幅调整:每小时pH变化不超过0.5,防止微生物冲击。 混合稀释法:高pH/低pH废水与中性废水混合后再处理。 (3) 异常应急处理 pH骤降: 立即减少进水流量,投加碱剂。 检查是否有有毒物质(如重金属)进入系统。 pH骤升: 暂停石灰/碱液投加,投加酸剂或引入酸性废水。

五、行业应用案例

(1) 电镀废水 问题:pH≈2(含硫酸、盐酸)。 对策: 一级中和:石灰(Ca(OH)₂)调至pH 8~9,沉淀重金属。 二级调节:Na₂CO₃微调至pH 7~8,确保达标。 (2) 制药废水 问题:pH波动大(含有机酸/碱)。 对策: 调节池内安装pH自动加药系统,实时控制。 UASB厌氧罐前需稳定pH至6.8~7.5。

六、延伸思考:pH与其他指标的关联

pH与ORP:厌氧系统需低ORP(<-300mV),pH过低会升高ORP。 pH与氨氮:硝化反应最佳pH 7.5~8.0,pH<6.5时硝化菌受抑制。 pH与磷去除:化学除磷在pH≈7时效率最高。

七、结语

pH值是污水处理系统的‘晴雨表’,其稳定性关乎处理效果与运行成本,运营人员需做好日常监测(在线+人工)、科学调控(渐进式加药)及源头管控(企业预处理协同)。

文本文章转发自公众号:环保零距离丨双融